大型冷轧设备在线监测系统设计研究

资源下载:

摘要:大型轧钢厂冷轧系统通常包括齿轮减速机、直流大电机和风机等多种机电设备,并具有断续运行、非平稳运转、强干扰、设备复杂等特性,本文讨论了对大型轧机关键设备的在线监测和诊断系统的设计,并着重研究了其中的几个重要问题。

关键词:在线监测、故障诊断、系统设计

1.引言

大型冷轧设备的在线监测系统,主要完成关键机电设备的运行参数的提取和统计分析,根据长期监测的结果数据实时监测设备的运行状态,在设备运行发生异常或故障时及时自动报警并进行诊断。在线监测系统及时将设备的使用情况置于监控状态下,对防止事故,保持正常生产,降低成本有重要意义,将从设备的事后维修,定期计划的预防维修,提高到及时的预知维修的水平。

2. 设备特点及故障分析

轧机的关键机电设备通常包括:齿轮减速机、直流大电机、电机冷却用马达风机、排雾风机等。这些设备由于用作轧钢的目的,实际上是断续运转的,每天都经过多次的启动和停机过程,并且运转过程中也是具有一定的非平稳成分,各种设备的结构比较复杂,传输功率大,现场的电磁干扰非常强烈,工作环境比较恶劣。

齿轮减速机内含两个单级齿轮传动,其输入由若干个直流大电机提供动力,经齿轮减速后,以更大的功率输出到一对轧辊上,对钢板进行轧制,这就组成一个机架的主体部分。在连轧机组中含有多个机架,有些机架也可能是增速导向传输的作用。此外机组还包括一些冷却马达风机和排污风机等连续平稳运行的设备。对这些设备的监测参数主要包括振动、位移、转速、温度等。

各机架轧机齿轮减速机在轧板生产线中起着增速、减速和动力传输作用。由于轧机不断地处于咬钢、轧钢、抛钢、空转等状态,故齿轮箱的工作载荷是交变载荷。齿轮的主要故障是(1)轮齿表面的疲劳点蚀、剥落及齿面磨损;(2)局部轮齿的断齿、齿面崩落和齿根裂纹;(3)很高动载荷作用下产生轮齿变形。齿轮箱滚动轴承的主要故障是:(1)内圈、外圈和滚动体的疲劳点蚀剥落;(2)滚动轴承各元件的胶着。

直流大电机与风机则具有一般电机和风机所具有的故障形式。

3.监测系统设计概要

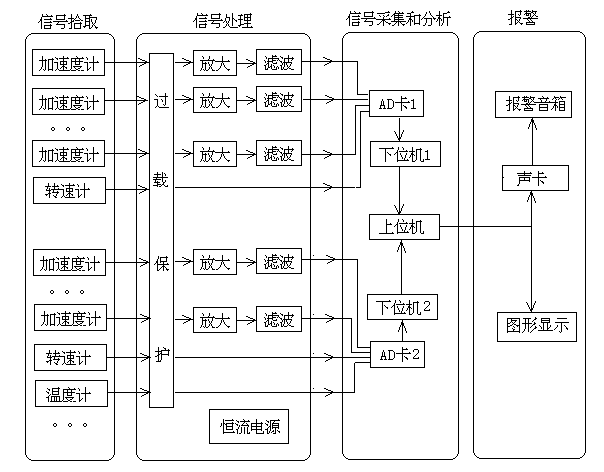

对于各设备的监测测点的选择应能够反映设备主要危险部件的振动温度等信息,并由于设备数目多的特点应尽量精选测点,减少冗余测点。在选定的测点布置相应的传感器后可以拾取各测点的监测信号,信号一般要经过过载保护、放大、滤波等二次仪表处理后,通过AD转换变为数字信号进入计算机系统,最后由软件进行信号的管理、统计、分析、报警和诊断等工作。整个系统主要包括四个部分:信号拾取、信号处理、数据采集和分析、报警,如图1所示。在此顺便说明一下,对于振动信号尤其是齿轮啮合频率的各倍频具有频率范围宽的特点,通常应选择加速度计,对于转速信号必须选择涡流位移传感器,因为现场的灰尘油污较多,容易使光电式传感器失效。

图1 监测诊断系统系统构成图

在软件设计方面,系统连续进行信号采集,并判断当前机组的运转状态,除风机之外的设备都是断续运转的,在机组的起停机过程中伴有许多咬钢、抛钢造成的冲击信号,属于正常冲击,所以只有在机组运转平稳时的信号才能作为监测分析的数据。由于监测系统长期运行,不断累计数据,所以需要有一个科学的数据库管理系统,能够对收集的数据进行统计存储,并定期删除不需要的数据。系统还要负责故障特征提取,建立故障训练样本,采用神经网络进行训练并对设备的状态自动识别,达到故障的诊断结果。但是众所周知设备故障诊断的准确性具有一定的限度,所以监测系统软件还要提供尽量丰富的信号分析方法,以从多个角度帮助使用人员对故障信号进行进一步的人工分析。

4.设计中的几个问题

4.1 信号传输中基准与屏蔽的分离

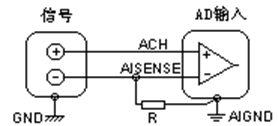

电平信号的传输中至少需要两根信号线,一为信号线,另一位信号基准线,作为信号线的基准信号,若将信号基准线同时作为信号线的屏蔽层,在强磁场的干扰下,信号基准中可能进入干扰信号,使得通过信号电平和信号基准得到的最终信号电平产生误差。因此更安全的信号传输过程中,可以将信号基准和信号屏蔽层分离开来,图2显示了信号的AD采集方式,其中ACH为信号线,AISENSE为信号基准线,AIGND为AD采集系统的接地点,GND为信号屏蔽层的接地点。

图2 信号基准与屏蔽的分离

4.2 信号采样前的抗混滤波

信号在进入AD采样之前必须经过低通滤波处理,即信号抗混叠滤波。根据沙农采样定理,信号采样频率必须大于分析频率的2.56倍,否则将产生混叠,即高频信号经过采样后变成一个低频的信号搀杂在实际信号中。所以在信号进入AD采样之前,必须将可能产生混叠的频率成分滤除。需要指出的是这个滤波过程是不可缺少的,不可能使用数字滤波器来代替的。因为数字滤波是在采样之后的,此时混叠信号已经变成一个低频信号,无法再识别出来。信号在采样之前有时还需要大约截止频率1Hz的高通滤波,主要是滤除信号中由于仪器零点漂移等原因造成的极低频噪声信号。

4.3 基于计算机局域网的数据采集分析系统

由于大量的设备具有较多的监测测点,为保证监测的实时连续性,可以将信号分批采用多台计算机和多个AD进行采样,图1中表示的就是采用两台下位计算机分别对两组信号进行采集,另有一台上位计算机负责对两台下位机采集的数据进行实时处理分析和诊断等功能。利用计算机网络技术,将所有计算机组成一个局域网,不仅可以保证数据的传输速度,更重要的是可以组成一个分散式的数据采集处理系统,各个下位机可以根据现场情况分布在不同的位置,还可以连接终端计算机将监测结果实时进行远距离传输。

4.4 信号分析前的预处理

对于正常运行中的轧机设备,测点有时不能非常靠近需要监测的部件,例如对于齿轮箱,在不改变原箱体结构的条件下,测点只能布置在轴承座外围的箱体上,此时采集来的振动信号就同时包含了齿轮振动、轴的振动、轴承振动和箱体振动等众多信息,因此在分析时必须将信号中的各个成分区分处理。

预处理的重要工作就是剔除信号中没用的成分,包括齿轮箱的箱体自振频率,以及传感器安装座的自振频率等。当然不能将信号中所有与箱体自振频率相符的成分全部剔除,更精确的方法是事先对箱体进行模态分析,从各阶模态振型中找出对测点位置影响最大的一个或者两个频率成分,这才是真正要剔除的成分。

4.5 基于人工神经网络的故障诊断

在进行故障诊断过程中,仅仅计算出结构各个部件的故障频率,还很难对实际故障进行判定。许多故障对应于多个故障频率的不同比例的组合,并且在对实际结构测出的信号,其成分非常复杂,也可能同时存在多个不同程度的故障,所以使用一对一(即一种故障谱图对应一种故障)的识别方法在计算机的自动识别中难以获得较好的效果。使用人工神经网络来进行故障的识别,则是一个可行的选择。

使用神经网络,首先需要收集一些典型的故障模式,对网络进行训练,但这时仅仅具有初步的诊断能力,由于机械结构的个性,典型的故障模式未必适应实际诊断的对象,所以还需要充分利用神经网络的自学习能力,在实际运行中,当监测设备出现故障时,由监测系统收集故障信号的特征模式,根据人工的最终诊断结果对神经网络进行再学习的训练,随着网络的学习次数的增加,网络将不断适应监测对象的个性,使神经网络的自动诊断结果不断趋于准确。

在神经网络的设计中,若使用BP算法,要注意选择误差函数,避免网络陷入局部最小,其次隐层一般为一至二层,层数过多反而会影响网络的计算时间和结果精度。

5.总结

大型轧机监测系统的关键在于:选择合适的测点以反映设备全面的信息,系统的良好抗干扰性,快速连续的数据采集和处理,多方面的信号分析方法,以及充分利用计算机等相关专业的技术对开发监测系统也是非常有帮助的。

参 考 文 献

(1) 黄文虎等.设备故障诊断原理、技术及应用.北京:科学出版社.1996

(2) 韩捷,张瑞林.旋转机械故障机理及诊断技术,北京:机械工业出版社.1997

(3) 李惠彬,应怀樵.轧机减速机振动测试和故障诊断.噪声与振动控制,1998,4:48-51

京公网安备110108007322号

京公网安备110108007322号