一种用于大型主轴扭矩的测试方法

资源下载:

摘要:传统的机械轴传递扭矩的测量一般采用转速转矩传感器完成,然而在测量大型轴机械传递扭矩时采用该方法具有很大的应用限制,如在试验台上测量兆瓦级风力发电机组主轴的机械传动扭矩时,如果采用转速转矩传感器来进行测量,一方面会增加试验台传动链的长度且轴对中是一个难题,另外测量如此大尺寸主轴传递扭矩的转速转矩传感器一般需要定制而且价格昂贵。本文介绍一种利用无线扭矩系统来进行大型轴传递扭矩的测量方法。

关键词:功率测量,扭矩测量,无线应变扭矩传感器,转矩转速传感器

1 引言

在机械领域,轴是一个重要的功率传递单元,针对轴传递扭矩的测量方法也较多,基本原理有相位差式或应变式。转速转矩传感器将转速,转矩测量集成在一个模块中,测量时将其与轴串联直接测量出轴的转速和转矩,在测量大尺寸轴传递扭矩时,用转速转矩传感器已不再适合,主要是安装转速转矩传感器费时和大尺寸转速转矩传感器价格较昂贵。随着测量技术的发展,产生了一种利用轴应变测量转动轴转矩的方法。

2 轴传递扭矩的传统测量方法

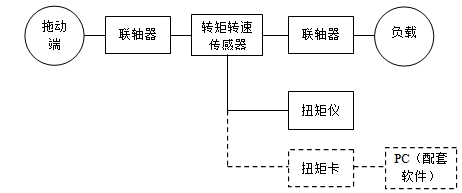

在进行转轴传递扭矩测量时,常用的方法是用转速转矩传感器来进行测量,将转速转矩传感器通过联轴器与转动轴进行机械串联,通过配套的扭矩仪或扭矩卡就能测出转动轴所传递的扭矩。其测量系统框图如图1所示。

图1 转矩转速传感器测量系统框图

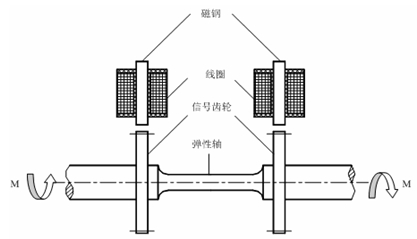

常用的转矩转速传感器分为相位差式(分为电磁式和光电式)和应变式,其中相位差式(电磁式)传感器测量的基本原理是通过弹性轴、两组磁电信号发生器,把被测转矩、转速转换成具有相位差的两组交流电信号,这两组交流电信号的频率相同且与轴的转速成正比,而其相位差的变化部分又与被测转矩成正比。光电式相位差传感器与之不同的是信号发生器为光电信号发生器。

图2是转矩转速传感器工作原理图,在一根弹性轴的两端安装有两只信号齿轮,在两齿轮的上方各装有一组信号线圈,转动时,由于信号齿轮的齿顶及齿谷交替周期性的扫过磁钢的底部,使气隙磁导产生周期性的变化,线圈内部的磁通量亦产生周期性变化,使线圈中感生出近似正弦波的交流电信号。这两组交流电信号的频率相同且与轴的转速成正比,因此可以用来测量转速。这两组交流电信号之间的相位与其安装的相对位置及弹性轴所传递扭矩的大小及方向有关。当弹性轴不受扭时,两组交流电信号之间的相位差只与信号线圈及齿轮的安装相对位置有关,这一相位差一般称为初始相位差,在设计制造时,使其相差半个齿距左右,即两组交流电信号之间的初始相位差约为180 度。在弹性轴受扭时,将产生扭转变形,使两组交流电信号之间的相位差发生变化,在弹性变形范围内,相位差变化的绝对值与转矩的大小成正比。

把这两组交流电信号用专用屏蔽电缆线送入扭矩仪或通过具有其测量功能的扭矩卡送入计算机,即可得到转矩、转速值。

图2 转矩转速传感器工作原理图

如图2所示,在安装转矩转速传感器时如果不能保证其与轴的同轴度或受到弯矩的作用,将可能发生数据不稳,降低测量精度,甚至发生损坏传感器的现象。为了避免传感器受到弯矩的作用一般选用弹柱销式或扰性联轴器,这将改善传感器的工作条件保证测量精度。另外为了保证传感器不受因频繁更换测试设备造成安装同轴度的变化,由此引起测试数据的变化,或因安装不同轴而使传感器承受弯矩而引起测试数据不稳定,可在图2所示的联轴器外侧即在靠近拖动端或负载侧添加支承装置,但这样将会加长传动链的长度。如果场地有限制一般不安装支承装置。此外,现在转矩转速传感器一般最大的额定扭矩为160kN·m,相应的使用转速范围为0~2000rpm,有特殊需求时需进行定制。

2.1 转矩转速传感器测量方法的局限

随着风电行业的发展,单台风机装机容量不断增大,从开始的千瓦级到现在的兆瓦级,与之相应的是风机中部件的体积和质量也不断增大,如兆瓦级风机主轴的直径已达到半米甚至接近一米,如图3所示。

图3 兆瓦级风力发电机主轴

在试验台怎样经济、方便和精确进行如此大直径传动轴扭矩的测量是一个难题。如果用传统的转矩转速传感器进行测量将面临以下几个方面的问题:一是如此大扭矩的转矩转速传感器需定制,价格昂贵;二是风机试验台各部件体积和质量都较大,安装转矩转速传感器需加支承装置,这样就增加了传动链的长度,同时保证传动链的同轴度也是一个很大的难题,由于风机整机试验台传动链传递的功率较大,同轴度不好将引起很大的振动,这对试验台和传感器都是很不利的。由于以上所述种种因素的存在,风机整机试验台都不用转矩转速传感器测量主轴的转矩,或者转为测量高速轴的转矩甚至不进行转矩的测量。

如果要在现场进行主轴扭矩的测量或监视将更加困难,下面将介绍一种轴传递扭矩的无线扭矩测试方法。

2.2 轴传递扭矩的无线扭矩测试方法

无线扭矩仪器在进行转矩测量时不限于轴的尺寸,同时该设备可承受3000个G的离心加速度,其测量基本原理是通过测量旋转轴在转动过程中产生的表面切应变来实现的。

根据《材料力学》可知,圆轴±45°方向的线应变ε45°和ε-45°与轴扭矩T 的关系如下:

![]()

式中:T --主轴扭矩值,N·m;

τ --剪应力,Pa;

Ip --轴极惯性矩,m4;

γ --剪应变,με;

G --剪切模量,Pa;

ε45°,ε-45°--与轴线成±45°方向的线应变,με。

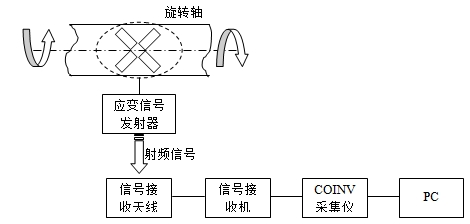

无线扭矩测量系统框图如图4所示。测量前在轴上贴上扭矩测量应变全桥,同时将应变信号无线发射模块固定在靠近应变桥的轴上,以便让无线信号发射模块与轴一起转动,该模块的作用是将应变信号转换成射频信号发送出去,以便于吸放在附近的射频信号接收天线进行信号接收,再通过信号接收器和数据采集器将信号以一定的采样频率进行采样。所采到的数据并不是应变数据或扭矩数据,而是一系列的电压数据,再结合应变桥处的轴截面尺寸、轴材料的弹性模量和泊松比可计算出轴传递的扭矩值。

图4 无线扭矩测量系统框图

无线扭矩传感器相对于转矩转速传感器存在安装方便,测试更为灵活的特点,特别适合于在生产现场进行扭矩测试,也更适合于进行一些大型轴的扭矩测量,对于大型轴,采用转速转矩传感器成本很高,安装等也较困难。

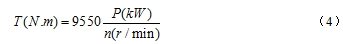

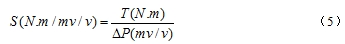

对于一般的小型轴,为了提高扭矩的测量的精度,在粘贴完扭矩测量应变片后应该上标定台标定轴切应变与扭矩的对应关系,对于像风力发电机组主轴之类的大型轴,上标定台标定主轴切应变和扭矩的对应关系存在一定的难度,如果不进行标定,应变片的粘贴以及主轴材料的弹性模量等因素都会影响扭矩的测量精度。在风力发电机组拖动试验台和风场可采用主轴负载端的发电机功率和转速对主轴的扭矩进行标定(如式(4),(5)所示),通过以下的标定方法可较好的满足对扭矩测量精度的要求。

式中:T --为主轴扭矩值,N·m;

P --发电机并网功率,kW;

n --主轴转速,r/min;

ΔP --应变桥输出值,mv/v;

S --主轴扭矩校正值,N·m/mv/v。

3 结论

对于风力发电机组主轴等大型轴的扭矩测量,无论是在试验台还是现场,采用转速转矩传感器进行扭矩测量都存在成本较高和安装困难的特点。然而采用无线扭矩测量系统可避免这些问题,针对无线扭矩测量系统扭矩的标定,不采用传统的扭矩台扭矩标定方法,而采用主轴负载端的功率和主轴转速进行标定,采用此方法可较好的满足扭矩测量精度的要求。

参考文献:

[1] 朱启荣,杨国标. 基于电阻应变计的扭矩测量系统设计. 实验技术与管理,2009

[2] DASP V10软件专业版使用说明书. 北京东方振动和噪声技术研究所. 2009

京公网安备110108007322号

京公网安备110108007322号