基于多输入多输出ERA算法的曲轴试验模态分析

资源下载:

摘要:曲轴是柴油机中最重要和承载最复杂的零件之一,为了保证其设计的合理性和工作的可靠性,曲轴设计已经开始由静力学设计和经验设计向动态设计转变。试验模态分析技术是研究曲轴动态特性的基本方法之一,为了准确获取曲轴的模态参数,文章使用多输入多输出锤击法完成了曲轴的自由模态测试,基于ERA算法完成了模态参数识别,识别结果可用于优化有限元模型,为曲轴动态设计、减振等工作提供了数据支持。

关键词:曲轴,模态,多输入多输出, ERA算法

1 引言

曲轴是柴油机中最重要、承载最复杂、价格最高的零件之一,工作时承受着气缸内气体压力及自身旋转惯性力引起的周期性变化载荷而产生弯曲和扭转应力,这可能引起曲轴的疲劳失效[1];曲轴在工作过程中受到周期性变化的激励力作用,有可能在柴油机工作转速范围内发生共振,使动应力和动位移急剧增大,严重影响其使用性能和使用寿命[2],甚至造成曲轴断裂,引起安全事故。因此,曲轴设计在柴油机设计中占有非常重要的地位,为了保证曲轴设计的合理性和工作的可靠性并且将振动噪声控制在合理的水平,传统的静力学设计和经验设计需要向动态设计转变。

模态分析是研究机械结构动力特性、振动分析和动态优化设计的常用方法,是分析结构系统动态特性的强有力工具,模态分析方法主要分为计算模态分析和试验模态分析[3]。在曲轴动态设计过程中,需要将计算模态分析和试验模态分析结合起来。首先根据设计图纸和材料属性,使用计算模态分析方法计算曲轴动态特性;其次,根据图纸加工曲轴实物,使用试验模态方法确定实际曲轴动态特性;第三,依据试验结果修正计算模型,使其计算结果与测试数据趋于一致,由此可建立与实际相一致的有限元模型,因为在建立计算模型时存在的理论假设,材料参数的不确性,阻尼特性的不可知及模型简化,均在计算模型中引入了误差,所以需要用试验模态对计算模型进行检验和修正[4]。得到了符合实际的计算模型之后,就可依据此模型和实际设计需求进行结构灵敏度分析、响应计算、载荷识别和动态设计[5]。

曲轴动态设计不但可以提高产品质量,而且可以缩短开发周期,降低开发成本,最终提升产品竞争力。近年来,有多位学者对曲轴的模态特性进行了研究[6-9],有些仅使用了有限元分析方法,无实验验证,有些使用了计算与实验相结合的方法,但实验大多采用多输入单输出(MISO)识别方法或单输入多输出(SIMO)识别方法。但是对于MISO或SIMO,若原点导纳正好处于某阶模态的节点位置,对该阶模态来说,系统将成为不可控和不可观的,因此将无法辨识该阶模态,就会发生漏失模态的现象。对于单输入多输出系统,模态参数辨识一般只利用频响函数矩阵中的一列数据;对于多输入单输出系统,模态参数辨识一般只利用频响函数矩阵中的一行数据。因此能提供的信息量有限,影响辨识精度,对模态密集的情况,辨识能力较弱[10],文章考虑到曲轴对称的结构特点,使用多输入多输出(MIMO)锤击法完成了曲轴的自由模态测试,基于ERA算法完成了模态参数识别。

2 ERA算法

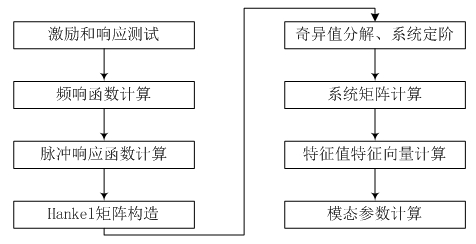

ERA (Eigensystem Realization Algorithm)算法1984年由美国国家航空与宇航局(NASA)所属的Langley研究中心提出[11]。该方法移植了现代控制论中的最小实现理论,利用实测脉冲响应或自由响应数据,构造一个Hankel矩阵,并对它作奇异值分解,辨识系统状态方程及观测方程中的系统矩阵、测量矩阵与输出矩阵,其算法流程图如图1所示。通过求解系统矩阵的特征值问题,求得系统的特征值与特征向量,从而求得模态参数。该方法提出后,当年即应用于加利略航天器的模态分析,次年又在航天飞机机载巨型太阳能帆板的太空模态试验中应用,取得良好结果[10]。

图1 ERA算法流程图

3 曲轴模态试验

3.1 支承方式选择

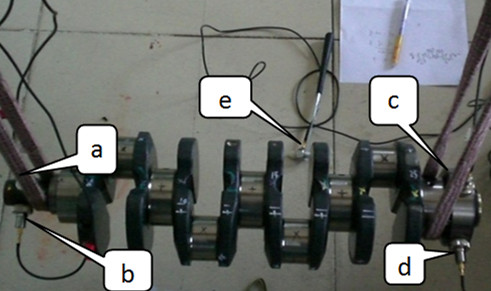

支承方式取决于试验目的,对曲轴进行动态设计时需要与有限元结果进行比较,很多情况下,其边界条件是自由-自由条件,本次试验使用弹性绳将曲轴悬挂近似自由-自由边界条件,如图2所示。柔性悬挂使刚体共振频率从理论上的0Hz偏移到稍高一些的频率上,因此悬挂绳要足够软,以便保证刚体共振频率远低于曲轴的第一阶弹性共振频率,例如小于10 %[12]。

3.2 测点布置

试验采用移动力锤激励,同一次激励采集4个响应信号的多输入多输入试验方法,响应点的布置原则是尽量避开模态结点。由于曲轴振动主要是弯曲和扭转振动,因此,本次试验不考虑轴向(X向)振动,4个响应点分别布置在曲轴两端,水平向(Y向)和垂直向(Z向)各两个。试验过程中共有44个激励点,其中垂直向26个,水平向18个,具体布置如图3所示,图中a、c为垂直向响应传感器;b、d为水平向响应传感器;e为激励力锤。

图2 曲轴试验模态测试系统图

图3 曲轴试验模态测试传感器布置图

3.3 测试系统

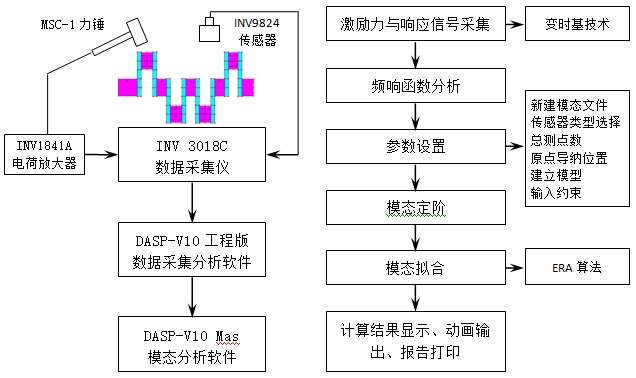

本次试验所用设备采用北京东方振动和噪声技术研究所研制的INV3018C型24位智能信号采集处理分析仪、INV9824加速度传感器、MSC-1小型弹性力锤、INV1841A型电荷调理仪等硬件和DASP V10数据采集软件及DASP V10-Mas模态分析软件,模态试验所用的仪器设备连接示意图,如图4所示,实物照片如图2所示。

3.4 数据采集及模态分析

通过对每个激励点进行3次力锤激励,同时采集力锤的力信号和加速度响应信号,在采样过程中使用了北京东方振动和噪声技术研究所的专利技术—变时基技术,即力信号使用高采样频率,加速度信号使用低采集频率,这样就同时保证力脉冲的时间分辨率与响应信号的频率分辨率,达到同时提高二者精度的要求。本次采样时,力信号的采样频率51.2kHz,变时16倍,则响应信号采样频率为3200Hz。

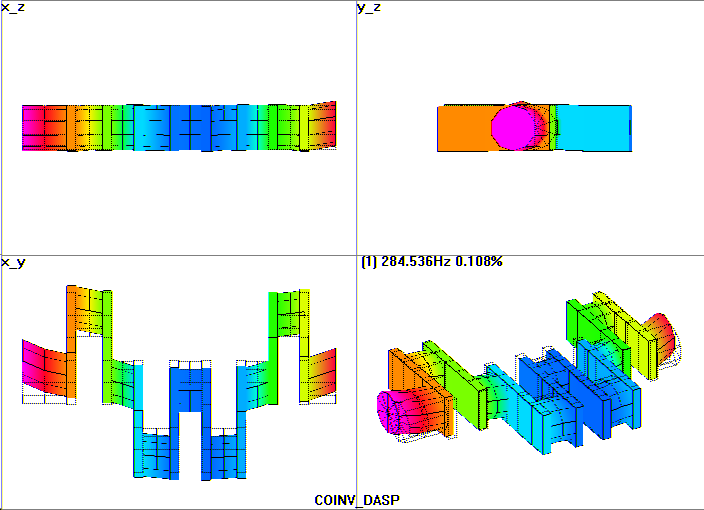

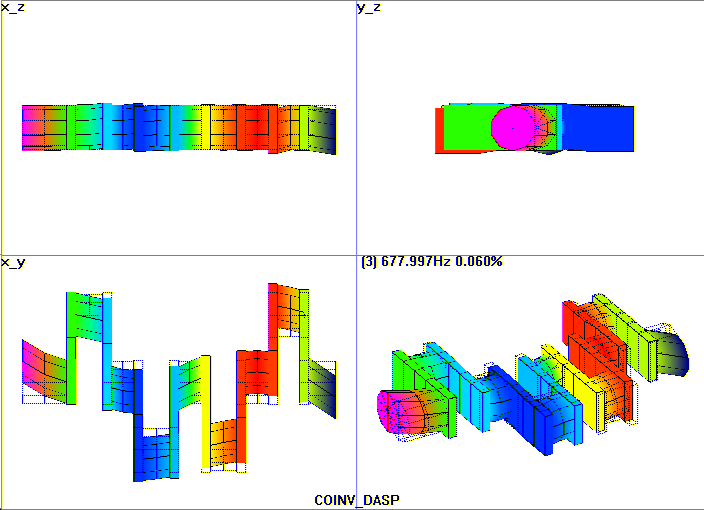

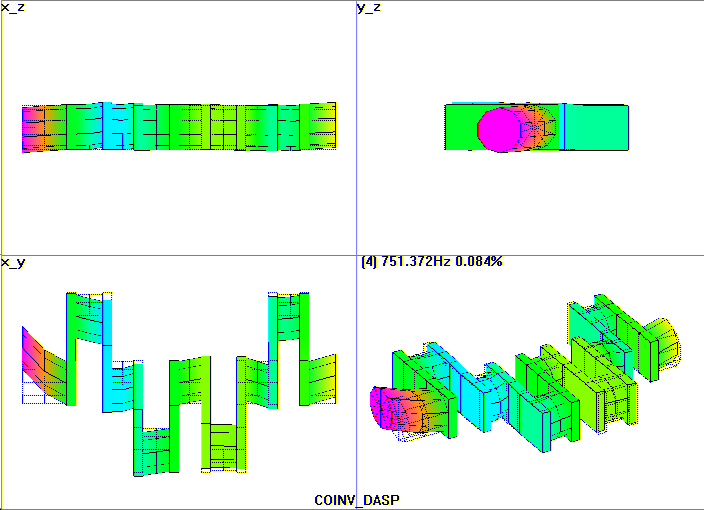

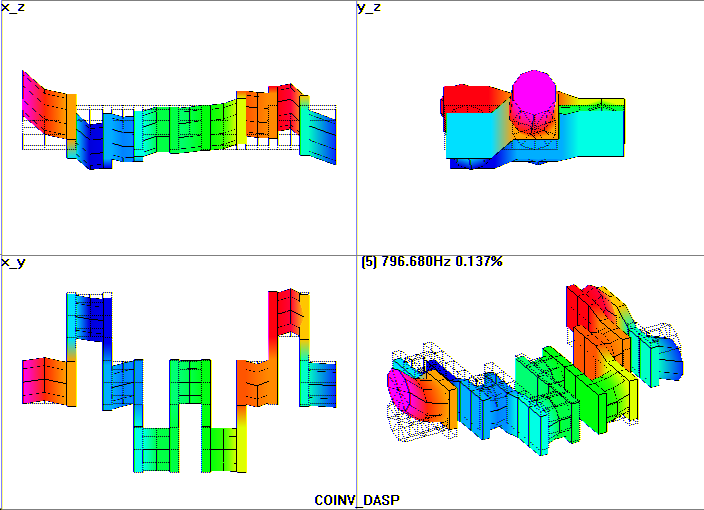

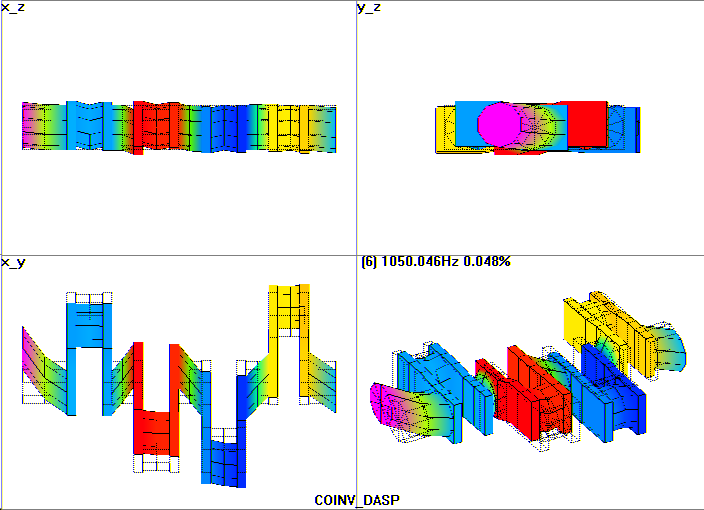

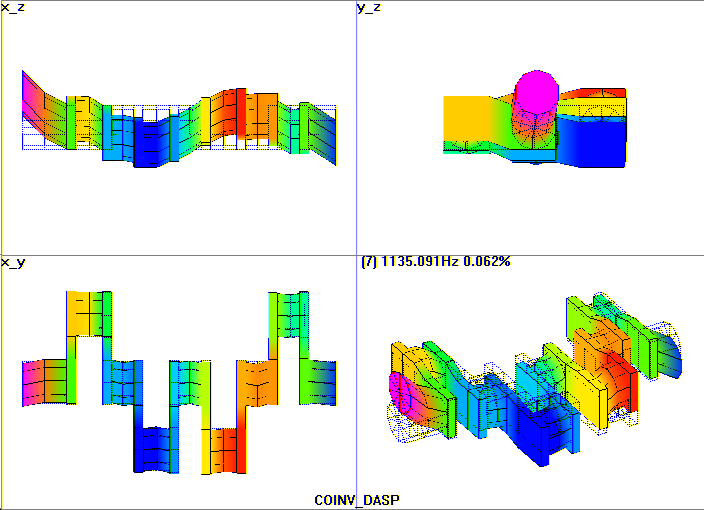

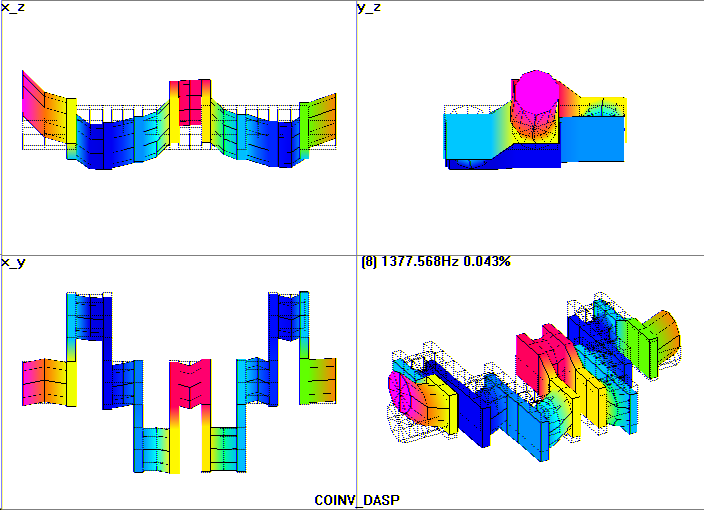

最后,将测试数据导入DASP V10-Mas模态分析软件,使用ERA算法对模态参数进行识别,识别流程图如图5所示,前六阶模态分析结果如表1所示,模态振型如图6所示,由表1可知,前8阶模态中,水平和垂直各占四阶,水平方向模态振型相对比较简单,均为弯曲模态,但垂直方向多表现为弯扭耦合模态,如第5、7、8阶模态,其主要区别在于相对扭转位置不同。

图4 曲轴模态试验仪器连接示意图 图5 曲轴试验模态分析流程图

表1 曲轴模态试验结果

阶数 | 频率/Hz | 阻尼/% | 振型描述 |

1 | 284.563 | 0.108 | 水平方向一阶弯曲 |

2 | 406.015 | 0.491 | 垂直方向一阶弯曲 |

3 | 677.997 | 0.060 | 水平方向二阶弯曲 |

4 | 751.372 | 0.084 | 水平方向三阶弯曲 |

5 | 796.680 | 0.137 | 垂直方向弯曲扭转耦合 |

6 | 1050.046 | 0.048 | 水平方向四阶弯曲 |

7 | 1135.091 | 0.062 | 垂直方向弯曲扭转耦合 |

8 | 1377.568 | 0.043 | 垂直方向弯曲扭转耦合 |

a) 第一阶模态振型

b) 第二阶模态振型

c) 第三阶模态振型

d) 第四阶模态振型

e) 第五阶模态振型

f) 第六阶模态振型

g) 第七阶模态振型

h) 第八阶模态振型

图6 曲轴前8阶试验模态振型

4 结论

文章使用了移动力锤多点响应的多输入多输出方法完成了曲轴的自由模态测试,使用ERA算法完成了该曲轴前8阶模态参数识别,主要结论如下:

1) 基于ERA算法的多输入多输出力锤激励模态试验技术适合曲轴结构模态参数识别,可以较好地识别曲轴模态参数,可用于曲轴动态设计、减振等工作的试验验证;

2) 曲轴低阶模态以弯曲振动为主,高阶会出现弯曲和扭转耦合振动;

3)曲轴振动阻尼比较小,所以在柴油机设计中一定要避免曲轴共振。

参考文献

[1] 陈宇,杜群贵.新型内摆线内燃机曲轴模态分析[J].机械设计与制造,2010,(5):218-220.

[2] 康桂东,黄映云,刘鹏.TBD234V6柴油机曲轴动态特性研究[J].车用发动机,2011,(3):65-69.

[3] 李德水,闫 兵,华春蓉,董大伟,王井新.小型柴油机曲轴模态试验研究[J].车用发动机,2010(2):89-92.

[4] 康桂东,黄映云,刘鹏.TBD234V6 型柴油机曲轴的试验模态研究[J].小型内燃机与摩托车,2011,40(4):31-34.

[5] 韩清凯,于涛,孙伟.机械振动系统的现代动态设计与分析[M].北京:科学出版社,2010:15.

[6] 田晶,姜勇.4105柴油机曲轴自由模态分析与试验研究[J].拖拉机与农用运输车,2011,38(6):11-13.

[7] 朱发新,林少芬,陈跃坡.船舶柴油机曲轴的模态分析[J].船舶工程,2008,30(1):23-25.

[8] 徐兆华,崔志琴,张腾.基于ANSYS的6300柴油机曲轴的模态分析[J].煤矿机械,2012,33(2):102-103.

[9] 吴海波,李晋,石磊磊.基于HyperWorks的曲轴有限元建模及模态分析[J].公路与汽运,2012(3):12-14.

[10]傅志方,华宏星.模态分析理论与应用[M].上海:上海交通大学出版社,2000:144,176.

[11] Jer-Nan Juang, Richard S.Pappa. An Eigensystem Realization Algorithm for Modal Parameter Identification and Model Reduction[J]. Journal of Guidance, Control, and Dynamics, 1985, 8(5): 620-627.

[12]沃德·海伦,斯蒂芬·拉门兹,波尔·萨斯.模态分析理论与试验[M].白化同,郭继忠,译.北京:北京理工大学出版社,2001:147.

京公网安备110108007322号

京公网安备110108007322号